文:齋藤春子/写真:南孝幸

理想のマフラーの実現には社内設備を充実するしかない

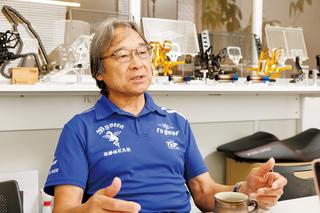

──レース現役時代から、将来はマフラーを開発しようと考えていたのでしょうか。

「じつは引退後は何をするかも決まってなくて、マフラー屋さんをやるとはかけらも思ってなかったです(笑)。アールズ・ギアを立ち上げるまでは、いろいろ人のお手伝いとか、雑誌の仕事をやったりしてましたね。そしたらあるマフラーメーカーさんから、展示用の手曲げマフラーを作って欲しい、と言われたんです。

というのも、自分はプロレーサーになる前に地元の仙台から鈴鹿に出てきて、最初のアルバイト先がマフラーを作る工場だったんですよ。ものづくりは小さい時から好きで、学校では金属の溶接などの勉強もしていたので、ちょうど良かったんですね。マフラーメーカーの社長からの依頼は、そういう経歴を知ってのものでした。それで作ってみたら、結構な反応があり、量産して欲しいとなった。そこから下請けのような形で量産を始めて、テストも当然やっていたのですが、当時はどのメーカーさんも、ピークパワーが何馬力アップしたかが一番大切で、エンジン特性をそこまで意識していなかったんですね。

でも実際、ライダーとしてそれじゃ乗りづらい。ピークパワーなんて街中で使わないし、低速のトルクもないと疲れるし、速くも走れなければ、気持ち良くもないんだ、と議論はするけれど、結局はそこまでしなくていいと言われちゃうんですよ。そのうちどんどん自分の中でフラストレーションが溜まってきて、自分の理想のマフラーを自分で作ろうと会社を立ち上げたんです」

主力のマフラーは熟練の職人技と専用金型の工夫により、パイプベンダーの機械曲げでまるで手曲げのような風合いと美しさを実現。

開発に欠かせないベンチテスト用シャーシダイナモも自社工場に備える。

──アールズ・ギアという社名はどのように決められたのですか?

「名前や名字はつけたくなかったんです。世の中には名前が社名になった会社はたくさんあって、それを否定するつもりはもちろんないし、格好良い一流ブランド、一流メーカーがたくさんあると思います。ただ、自分が自分の名前をつけるのはなんだかピンと来なかったんですよ。社名の由来は、マフラーはアール(曲線)の集合体だから。ギアは部品という意味ですし、Rにはレーシングスピリットのイメージもあるからピッタリだと思いました」

──開発から製造まで社内で一貫して生産できる体制づくりは、設立当初から目指していたことだったのでしょうか。

「立ち上げ当初は機械がないから、全部手曲げで作ってました。当時はCB1300をはじめネイキッドが大ヒットしていて、ビッグネイキッド用の手曲げマフラーが欲しいという要望がすごく多かったうえに、他に作ってるところがあまりなかったんです。そういう時代背景的な後押しもあり、わりとスタートからすぐに大きな代理店さんと取引していただくようになりました」

──そうして知名度も人気も広がると共に、社内の設備を整えていったのですね。

「一部、機械でしかできない加工を外注さんに出したりもしていたのですけど、結局こっちの要望が厳しくなると『もうちょっと簡単でいいんじゃない』とか、『いま忙しいからできない』とか言われてしまい、生産に支障が出てきてしまったんです」

──外注先にとっては、樋渡さんの求めるクオリティが厳しすぎたのでしょうか。

「できない技術を要求していたわけじゃないですよ?(笑)でも外注さんはいろんな仕事をしているので、やっぱり忙しくなると、面倒くさい仕事から先に排除したがるというのはどうしてもありますよね」

──技術的な問題というより、手間と時間がかかる作業を頼むと断られてしまう。

「そうです。ただ、うちはコストに対して何か要求したことはないんですよ。自分達もものづくりをしてるから、外注さんの大変さはわかりますし、かかったコストはちゃんと支払わないといけない。でも金額の問題ではなくて、時間を取られること自体が嫌がられてしまうので、必然的に機械を入れよう、その機械を扱える人間を入れようという流れで、設備が増えていきました。

結果、その方が良かったですね。社内ですべて完結するので、自分の理想とするものを作るために時間もかけられますし、妥協を入れずにものづくりができてますから」

──マフラー製作では騒音規制や排ガス規制など、年々厳しくなる各種規制に対応するのも大変ではないかと思うのですが……。

「確かに規制はどんどん厳しくなってますから、昔と比べたらいろいろなミッションをクリアするための検査など様々な手続きが増えて、当然手間もコストもかかるようになりました。ただ、ノーマルよりパワーアップすることは今も可能なので、作業工程が増える大変さはありますけど、うちとしてはあまり問題はないかなと感じてます」

──時代の変化でいうと、ユーザーニーズにはどのような変化がありましたか?

「最初はすべて手曲げでマフラーを作っていたのが、今は手曲げを求める人がほぼいなくなりました。と言うのも、専用の金型を作ったり工夫を重ねることで、機械曲げでもちゃんと手曲げのような風合いや美しさを出せるようにしたからです。その分コストを安くでき、売価も安くできたので、ユーザーも実際に手曲げかどうかに重点を置く理由がなくなったのだと思います。

もうひとつ、大きく変わったのが音に対する要望です。立ち上げ当初から10年くらいは、『車検は関係なく音を大きくしてくれ』って意見が結構来たんですよ。でもうちは車検対応以外のマフラーは絶対に作らないので、文句を言ってくる人もいました。そうやって昔のオートバイ好きは、世間一般のルールからちょっと外れて楽しむ人も多かったんですけど、今は真逆で、ちゃんと合法的なカスタムじゃないと格好悪い、という文化に変わりましたよね。

実際、うちの車検対応マフラーは結構良い音がするんですよ。音量ではなく、音質が良いんです。良い音というのは音量じゃなく音質のこと。良い音質で走ると心地良いし、丸1日乗っても疲れません。ロングツーリングを楽しむ人が増えたことで、良い音質の重要性に気づく人も増えたように思います」

マフラーの溶接工程はひとつひとつスタッフが手作業で行い、溶接跡の細やかな仕上がりには絶対の自信を持つ。

所有する喜びを喚起する美しさと高級感は、アールズ・ギア製品の欠かせない要素と言える。

高品質なマフラーづくりで二輪業界の盛り上がりに貢献

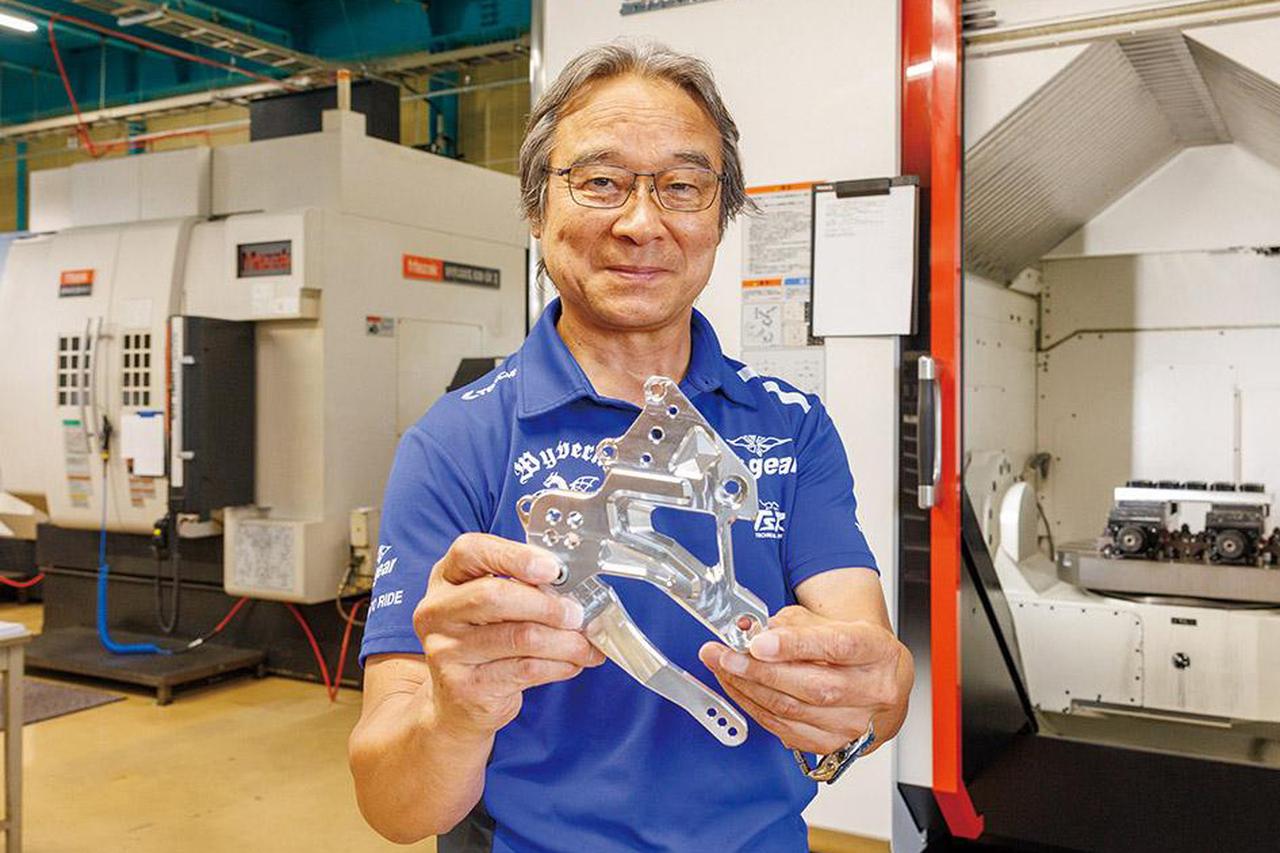

──近年は「アクティブ・コンフォート」シリーズとして、ライディングステップなどビレットパーツの開発も積極的ですね。

「もともとは、うちのマフラーを付けたお客さんから、削り出しパーツも同じブランドで揃えて付けたいという要望があったんです。言われてみれば確かにそうだなと思いましたし、うちはほぼマフラーだけを作ってきたけど、自分がレーサー時代からオートバイに乗るにはポジションがどれだけ大切かを感じていたので、機能パーツも作りたいとは考えていたんですね。

ただ、特殊アルミ合金の無垢材から削り出すための5軸マシニングセンターはとんでもなく高価な機械なので、最初は外注さんにお願いしたんですよ。でも結局、マフラーの時と同じ経緯になってしまって(笑)。だったらもう社内で全部やろうということで、半ば衝動買いのようにして導入しました」

──5軸マシニングセンターは家が建つ金額と聞きますから、とてつもなく高価な衝動買いですね(笑)。でも樋渡さんの求めるクオリティを実現しようとすると、必然的に社内生産に行き着いてしまうと。

「実際ね、そこまでハードに使うわけじゃないツーリングバイク用のバックステップを、1/100mm台の公差(加工時に許容される誤差)で削り出すとか、そこまでの精度をわかる人は少ないかもしれない。うちのスタッフにも言われるんです。『どれだけの人が気づきますか』って(笑)。

でも私は気づいてしまうから、そこで妥協を入れちゃダメなんですよ。お客さんに説明する時に自信がなくなってしまうんです」

ビレットパーツのポジショニングステップは、左右ステップのバランスを適切に取り、剛性を高めながら、美しいスタイリングを実現。樋渡さんが手にしているのはホーネット用ライディングステップの試作品。

ビレットパーツのポジショニングステップは、左右ステップのバランスを適切に取り、剛性を高めながら、美しいスタイリングを実現。樋渡さんが手にしているのはホーネット用ライディングステップの試作品。

──なるほど。ちなみに、樋渡さんは現在『BMW Clubs Nippon』の会長を努めるほど、プライベートでは長年BMWを乗り続けていますよね。そういうご自身のバイクの好みが、出す製品にも反映されている部分はありますか?

「そこはイコールではないですね。やはり製品開発はニーズや売れ筋を考えて進めていますので。ただ不思議なことに、最初はそこまで好みではなかったオートバイでも、製品を開発するうちにほぼ100%好きになるんですよ。なぜかと言うと、エンジン特性もスタイルも自分の要望に合わせて作っていくから、結局は自分の好みにカスタムしているのと同じことなんですね」

──そうやって樋渡さん自身が満足できるもの、本当に欲しいと思えるものが製品づくりに直結していることが、アールズ・ギアさんがブレない理由なのですね。

「そうですね。お客さんに製品の説明をする時も、私自身がオートバイ好きで、年中ツーリングを楽しんでいることが、ユーザーといちばんシンクロする部分なのだと感じます。中には『樋渡さんレベルで走れる人のための製品でしょ』と言う人もいるんですけど、いやいやツーリングがもっと楽しく、快適になるものを作っていて、視点は皆さんと一緒ですよ、と伝えています」

──アールズ・ギアさんの設立は1998年で、30周年も目前です。最後に、アフターパーツメーカーとして、今後はどのような展開を目指しているかを教えてください。

「まず、うちはマフラーは長年作ってきましたが、 製品のアイテム数は少ないので、先ほどのビレットパーツをさらに強化して増やしていきたい、というのがひとつ。そして昨今、オートバイ人気は下がったと言われつつも、まだまだ伸びる要素はあると思うんです。

例えば、最近ホンダさんがまたいろいろ新型を出していますし、ここから盛り上がりが生まれるように、私達のようなアフターパーツメーカーが少しでも支えられたらと思いますね。そして2023年から自社ブランドに加え、EWC(FIM世界耐久選手権)に参戦中のFCC・TSRホンダフランスのレーシングエキゾーストシステムをサポートしながら、市販モデルも共同開発させてもらっています。業界の盛り上げはやはりワンブランドだけでは無理なので、こうしてメーカー同士が協力しし合って業界を盛り上げ、オートバイの楽しさを大勢の人に伝えていきたいです」

「装着するとノーマルよりさらに乗りやすく、愛車のグレードが上がったと感じられる製品を作り、オートバイはもっと楽しくなると知ってもらいたい」と樋渡さん。自身も一人のオートバイ好きで、愛車のBMWや開発車輌のテストを兼ねて走りまわっている。

文:齋藤春子/写真:南孝幸